Web izbornik

Pretraga proizvoda

Jezik

Izlaz iz izbornika

Skok naprijed u proizvodnom procesu gumenih brtvi za cijevi: nije li to čvrsta podloga za sigurnost sustava cijevi?

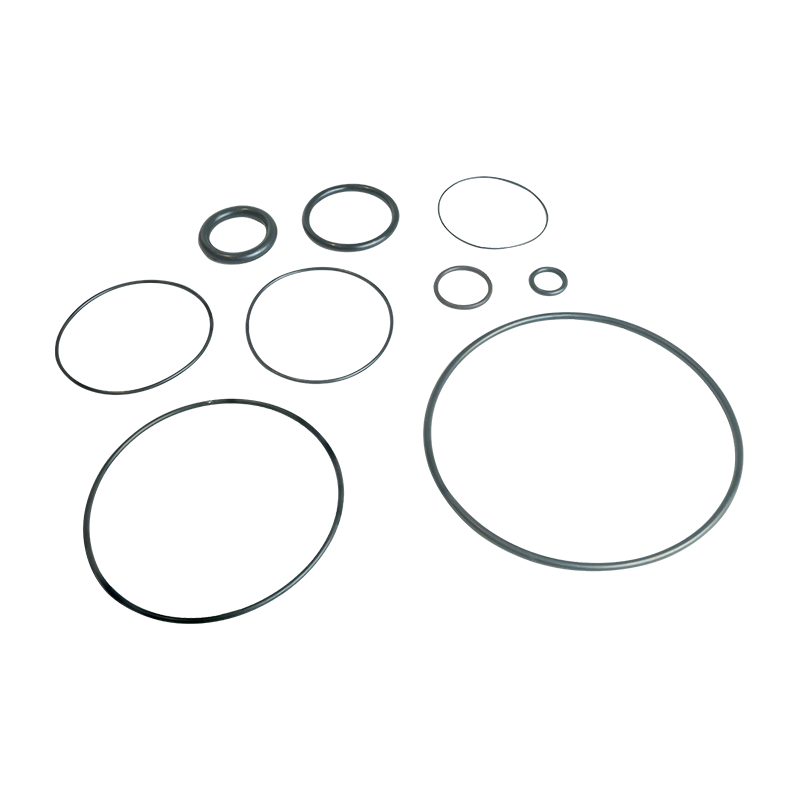

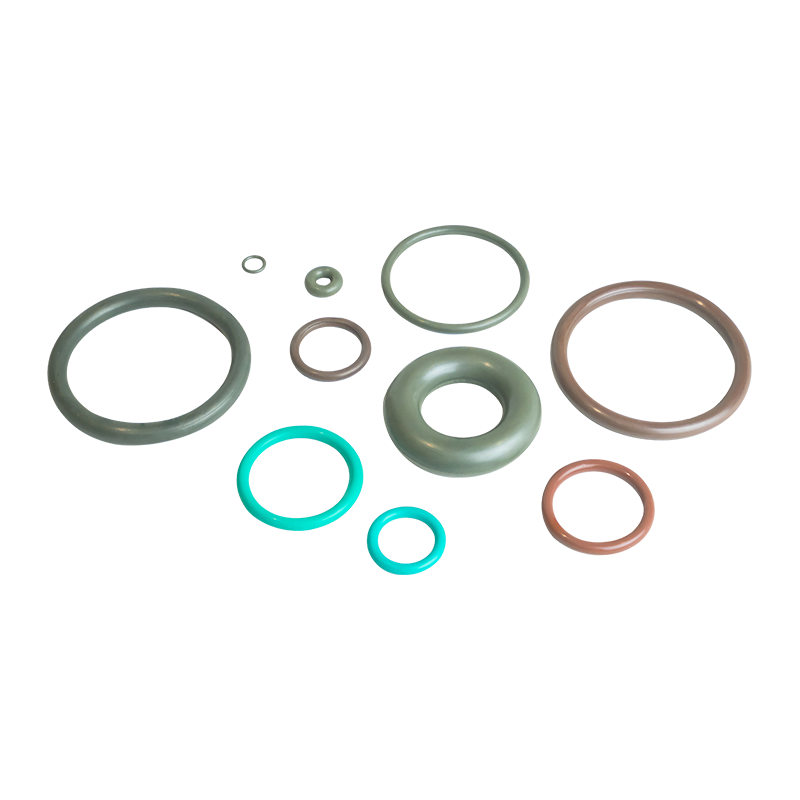

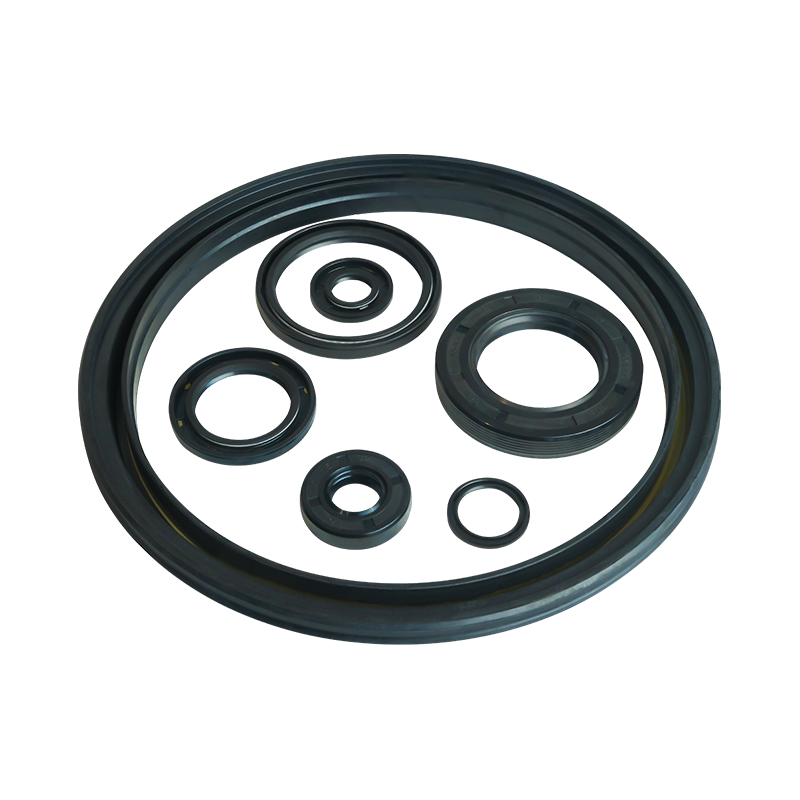

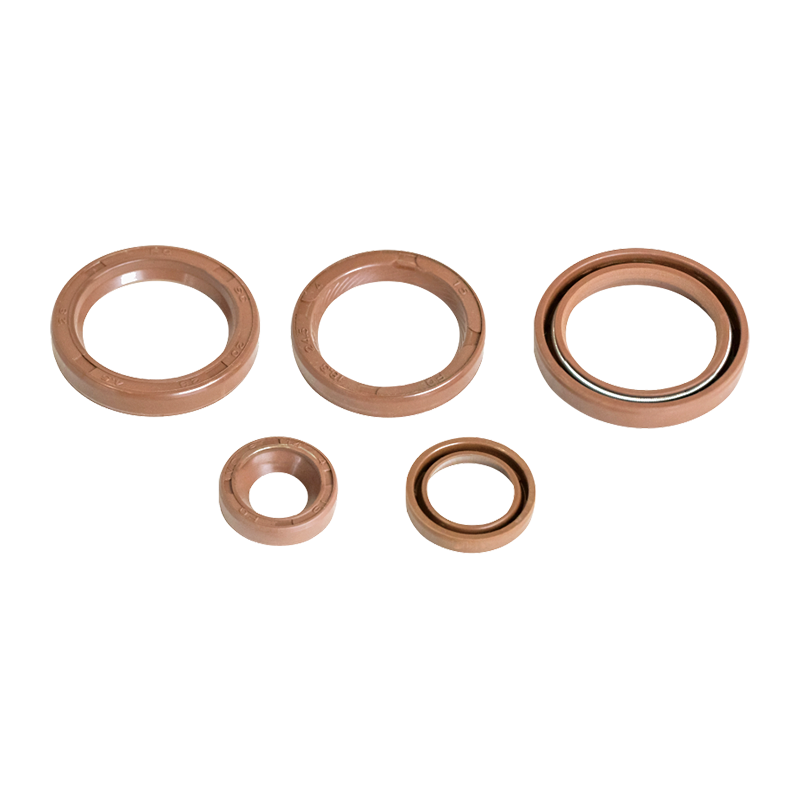

U suvremenoj industriji i infrastrukturi sustavi cjevovoda igraju vitalnu ulogu. Kao ključna komponenta spajanja cjevovoda, otkrića u procesu proizvodnje gumenih brtvenih prstenova izravno su povezana sa sigurnošću, pouzdanošću i radnom učinkovitošću cjevovodnog sustava.

Tradicionalno, proizvodnja gumene brtve cijevi uglavnom se oslanja na ručni rad i jednostavnu mehaničku opremu. Ova metoda proizvodnje ima mnoga ograničenja, kao što su niska učinkovitost proizvodnje, nestabilna kvaliteta proizvoda i visoki troškovi rada. Pogotovo kada se radi o brtvenim prstenovima složenih oblika i visokim zahtjevima za preciznošću, tradicionalnim procesima često je teško izaći na kraj, što rezultira proizvodima koji teško mogu zadovoljiti potražnju na tržištu.

Kako bi se prevladala ograničenja tradicionalnih procesa i poboljšala učinkovitost proizvodnje i kvaliteta proizvoda gumenih brtvenih prstenova, proizvodni proces je doživio nekoliko velikih otkrića. S dolaskom Industrial 4.0 ere, automatizirane proizvodne linije su naširoko korištene u proizvodnji gumenih brtvenih prstenova. Ove proizvodne linije integriraju napredne robotske ruke, inteligentne senzore, upravljačke sustave i drugu visokotehnološku opremu kako bi se postigla potpuna automatizacija od isporuke sirovina do pakiranja gotovog proizvoda. Uvođenjem automatiziranih proizvodnih linija ne samo da se uvelike poboljšava učinkovitost proizvodnje, već se značajno smanjuju troškovi rada, a smanjuje utjecaj ljudskog faktora na kvalitetu proizvoda.

Brizganje je jedan od temeljnih procesa u proizvodnji gumenih brtvi za cijevi. Uz kontinuirani razvoj precizne tehnologije injekcijskog prešanja, današnji strojevi za injekcijsko prešanje mogu precizno kontrolirati parametre kao što su tlak ubrizgavanja, temperatura, brzina itd., kako bi se osiguralo da gumeni materijal teče ravnomjerno i da je u potpunosti ispunjen u kalupu. Ova tehnologija čini proizvedene brtvene prstene precizne veličine, složenog oblika i visoke kvalitete površine, uvelike poboljšavajući učinkovitost brtvljenja i trajnost proizvoda.

Vulkanizacija je ključna karika u procesu proizvodnje gumene brtve cijevi. Tradicionalni procesi vulkanizacije imaju probleme kao što su dugo vrijeme vulkanizacije, velika potrošnja energije i nestabilna kvaliteta proizvoda. Suvremeni procesi vulkanizacije učinkovito skraćuju vrijeme vulkanizacije, smanjuju potrošnju energije i poboljšavaju ujednačenost vulkanizacije i fizička svojstva proizvoda usvajanjem napredne opreme za vulkanizaciju i tehnologija optimizacije parametara procesa, kao što su brza vulkanizacija na visokoj temperaturi i segmentirana vulkanizacija.

Inteligentna kontrola kvalitete također igra važnu ulogu u proboju proizvodnih procesa. Suvremeni proizvođači gumenih brtvenih prstenova postigli su praćenje i analizu podataka u stvarnom vremenu svake karike u proizvodnom procesu uvođenjem inteligentnih sustava detekcije i tehnologija analize velikih podataka. Ovi sustavi mogu odmah otkriti i riješiti nenormalne situacije u proizvodnji kako bi osigurali dosljednost i stabilnost kvalitete proizvoda. U isto vrijeme, analiza velikih podataka također pruža vrijednu podršku proizvodnih podataka za poduzeća, što pomaže poduzećima da optimiziraju proizvodne procese i poboljšaju učinkovitost proizvodnje.

U proboju proizvodne tehnologije, zaštita okoliša i održivi razvoj također su važni aspekti koji se ne mogu zanemariti. Moderni proizvođači gumenih brtvenih prstenova usmjereni su na korištenje ekološki prihvatljivih materijala i proizvodnih procesa kako bi se smanjio utjecaj na okoliš.

Proboj u tehnologiji proizvodnje gumenih brtvenih prstenova za cjevovode višestruk je i na više razina. U budućnosti, s neprekidnim napretkom znanosti i tehnologije i stalnim promjenama potražnje na tržištu, proces proizvodnje gumenih brtvenih prstenova dovest će do novih inovacija i otkrića, pružajući čvršće jamstvo za siguran i pouzdan rad cjevovodnog sustava.

Budite u toku sa svim našim najnovijim proizvodima

- Adresa: No. 6 Yangsha Road, Chengbei Industrial Park, Huilong Town, Qidong City, Jiangsu Province China

- Telefon: +86-13906283641+86-18934546679

- Faks: +86-0513-83698022

- E-mail: [email protected]